汚染物質の大部分は、排気ガスによるものではありません。細塵の最大70パーセントが、自動車の運転時にタイヤ、路面舗装、そしてブレーキが摩耗することで発生しています。これは電気自動車にも当てはまります。欧州環境庁(EEA)の推定によれば、ヨーロッパでは細塵の量が多すぎることが原因で、毎年約250,000人が早死にしているとのことです。これまで欧州連合ではEuroと呼ばれる排ガス規制の中で、ガソリン車とディーゼル車の排気ガスしか規制してきませんでしたが、Euro 7の導入に伴い、全乗用車のタイヤとブレーキも対象になることになりました。 従って、EU内で2026年以降も新車販売を計画している自動車メーカー、すなわちすべてのメーカーで、ブレーキの摩耗を80パーセント削減するアイデアが早急に必要になっています。

難題を解決する硬いナッツ状の粒子

ドイツ・ニュルティンゲンのNagel Maschinen- und Werkzeugfabrikで取締役を務めているクラウス=ウルリッヒ・ロット博士は、 メイン工場のうち、古くからあり光がさんさんと降り注いでるところを歩きながら、課題を数え上げました。「どのような解決策にすればいいのでしょうか?第一に、規制を遵守しなければなりません。摩耗がほぼゼロでなければなりません。これは明快です。第二に、低コストでなければなりません。ブレーキは大量生産品なので、単価でセントレベルの違いが重要になります。第三に、既存の製造工程に出来る限りスムーズに組み込むことができなければなりません。」ロット取締役は、ブレーキディスク製造用の試験設備の前で立ち止まりました。「そこで、ブレーキディスクに非常に硬いコーティングを施すマシンを製造することに決めたのです。」

マシンロータリーテーブル上で、鋳鉄製の乗用車用ブレーキディスクが、レーザ光学ユニットと7つの粉末供給ノズルの下で回転します。NaCoatと呼ばれる高速レーザ粉体肉盛りセルが、2層のコーティングを施します。まずは、ステンレス製の厚さ0.1 mmの付着層が生成されます。その上に、カーバイド製の超硬粒子で満たされた厚さ0.2 mmの機能層が来ます。「30秒の加工時間後に表面層を顕微鏡で観察すると、硬粒子が突き出ていて、ナッツがびっしりと散りばめられた板チョコのように見えます」とロット取締役は説明した上で、こう付け加えています。「ですが、これだけでは細塵は削減しません。」

そこで、ブレーキディスクは研削盤NaGrindに装着され、36個のダイヤモンドツールで滑らかに研磨されます。これで超硬ブレーキディスクの完成です。摩耗層は標準的な鋳造ディスクよりも約10倍硬く、耐久年数も大幅に長くなっています。

左側では、ディスクレーザから2台の高速コーティングマシンにレーザが供給されます。右側では、ディスクに研磨仕上げが施されます。

ビームが決め手

ロット取締役は、「ブレーキディスクにハードコーティングを施すというのは自然なアイデアですが、その方法が問題になりました」と振り返っています。各種の方法のうち、3種類はすぐに使い物にならないと判断されました。電気化学反応によるコーティングでは、発生する汚れが多すぎます。 加熱によるコーティングでは、速度が遅すぎます。コールドガススプレーコーティングでは、コストが高すぎますし、どのディスクにも適しているわけではありません。ロット取締役は、プロセスが清潔で、加工時間が短いことから、Highspeed Laser Metal Deposition(HS-LMD)と呼ばれる高速レーザ粉体肉盛りを採用することに決めました。

「しかしながら、良いアイデアを実行に移そうとする時には、必ず問題が発生するものなのです」とロット取締役は笑って、こう続けています。「例えば、鋳鉄はコーティングしにくい基材なのです。」なかなか付着しないため、大量の粉末が必要になります。「ですが、粉末はブレーキディスクの製造プロセスで、最終的には製造コストの60~70パーセントを占める存在なのです。従って、当社のマシンには高い粉末効率を実現することが、すなわち供給した粉末を出来る限り活用することが求められたのです。」そこでNagelが粉末消費量を削減するためにとった行動とは?

「当社はTRUMPFと共同開発することにしました。そして先方のメンバーが、ビームガイドで二重の工夫を凝らしたのです。」ビームガイドテクノロジーBrightLine Weldでは、レーザパワーがそれぞれ独立制御可能なコアゾーンとリングゾーンに分配されます。これは、シャワーヘッドのストレートとシャワーに似ています。これを利用することで、入り込むエネルギー量と熱量を最適に調整することができます。これはまず、ブレーキディスクで歪みがほとんど発生しないことにつながります。また、コーティングが大幅に薄くなるため、必要な粉末量も減ります。粉末消費量の削減での2番目のゲームチェンジャーは、TRUMPFのバイフォーカルテクノロジーでした。この技術では、粉末が噴射される直前に、レーザ光の一部が鋳造品を少し加熱します。これにより、粉末がまずは跳ね返って高価なゴミになる代わりに、粉末がすぐに問題なく付着するようになります。このマシンは、パウダーコーティングプロセス中に粉末の最大94パーセントを活用します。これはNagelにとって、Euro 7規制に適合し、ほとんど摩耗しないブレーキディスクを経済的に製造する方法を生み出したことを意味しています。

TRUMPFのBrightLine Weldソリューションの効果で、パウダーコーティングプロセス時に粉末の最大94パーセントがブレーキディスクに付着します。

電気自動車の錆の問題も付随的に解決

上記に加えて、電気自動車のドライバーには特別なメリットがあります。コーティングされた超硬ブレーキディスクでは、細塵の発生をほぼゼロに抑えながら市街地走行を楽しめるだけでなく、電気自動車の安全性がより一層高まるのです。 耐腐食性が高く、錆びないのですが、これは特に電気自動車のドライバーにとって良い知らせです。 日常的な使用状況で、電気自動車はほぼ常に回生、すなわちエネルギー回生を利用して減速します。このプロセスでは、ドライブトレインに抵抗が発生し、車両にブレーキがかかります。機械式ブレーキディスクはほとんど使用されず、錆が付きます。

「その状態で高速道路を高速走行中にフルブレーキをかけなければならない状況になると、腐食したブレーキディスクは安全性に非常に大きな危険をもたらします。錆粒子が剥がれることによって、制動距離が大幅に長くなるからです」とロット取締役は説明しています。ですが、ハードコーティングしたブレーキディスクなら、このリスクに関して誰も心配しなくて済むようになります。

豊かで健康

Nagelの取締役に2年半前に就任したロット取締役は、事業転換とブレーキディスクにすべてを賭けています。「当社のこれまでの事業は、エンジンに大きく依存しており、はっきりと衰退しています。Euro 7規制に適合するブレーキディスクを可能にする解決策で、駆動系以外の製品を提供すると同時に、当社が一番良く理解している業界で生き残っていきたいと考えています。」注文リストを見ると、同取締役の決断が正しかったことが分かります。最初の6か月間に、Nagelが連続生産用に納品したブレーキディスク設備の数は、二桁に上っています。

自動車メーカーとサプライヤーは、Euro 7の大規模な変革に向けて準備しています。ハードコーティングされたブレーキディスクを装備した自動車が初めて道路を走行するようになるのは、2025年末の予定であり、既に試験車両で包括的なテストが行われています。ロット取締役はこの事業の成功を誇りに思っていますが、得意げになっていたのはほんの少しで、すぐに真顔になってこう述べています。「他にも重要なことがあります。当社の設備は、人類を取り巻く細塵が少なくなり、健康を維持できることに貢献していきます。これに私は大きな満足感を覚えています。」

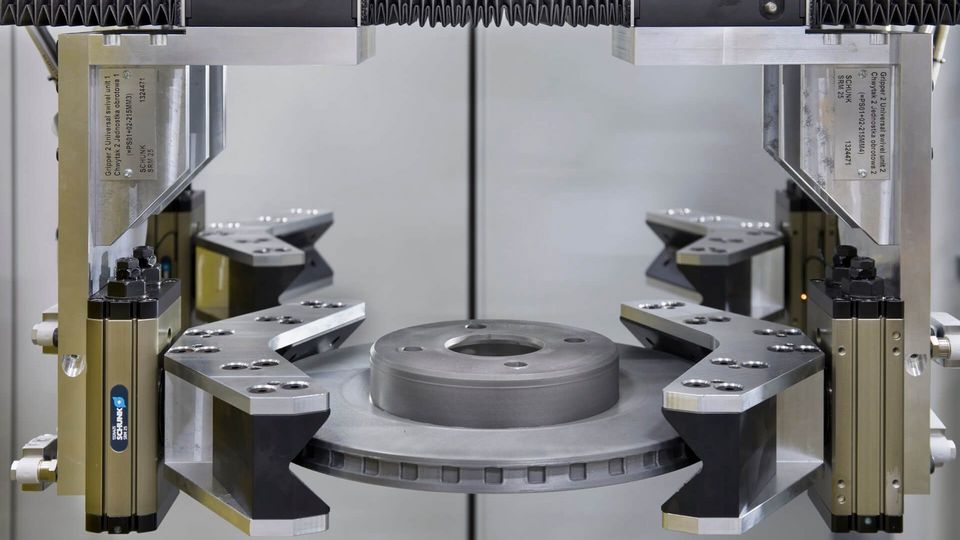

- 鋳鉄製表面が未加工のブレーキディスクをグリッパーが持ち上げて、コーティングチャンバーに搬入します。

- 高速レーザ粉体肉盛りマシンが、超硬カーバイド層をもたらします。レーザ加熱とビームガイドによって、粉末が最大限に活用されます。

- 研削盤でのクロス研削で、ブレーキディスクが最終的な表面と形状に仕上がります。これで完成です。

こちらから、排ガス規制Euro 7に適合したブレーキディスクのレーザ粉体肉盛りに関する詳細情報をご覧ください。