Väčšina nečistôt nepochádza z výfukov. Až 70 percent jemného prachu vzniká pri jazde uvoľňovaním častíc z pneumatík, z povrchu vozovky – a z bŕzd. To platí aj pre elektromobily. Podľa odhadu agentúry EÚ pre životné prostredie (EEA) približne 250.000 Európanov ročne predčasne umiera z dôvodu nadmerného znečistenia ovzdušia prachom. Európska únia doteraz riešila v takzvaných Euro normách len výfukové plyny benzínových a naftových automobilov. Norma Euro 7 sa teraz zaoberá pneumatikami a brzdami všetkých automobilov. Výrobcovia automobilov, ktorí budú chcieť aj po roku 2026 predávať v EÚ nové vozidlá – teda všetci – teraz rýchlo potrebujú nápad, ako znížiť oder ich bŕzd o 80 percent.

Tvrdý oriešok

Dr. Claus-Ulrich Lott je riaditeľom spoločnosti Nagel Maschinen- und Werkzeugfabrik GmbH v Nürtingene. Zatiaľ čo prechádza staršou, svetlom naplnenou časťou hlavnej budovy, uvažuje: „Ako má vyzerať riešenie? Po prvé: Musí zodpovedať norme. Takmer žiaden oder. Jasné. Po druhé: Musí byť cenovo dostupné. Brzdy sú hromadne vyrábaný produkt, pri cene za kus záleží na každom cente. A po tretie: Musí pokiaľ možno čo najhladšie zapadnúť do už zabehnutého výrobného procesu.“ Pán Lott sa zastaví pred testovacím zariadením na výrobu brzdových kotúčov. „Preto sme sa rozhodli vyrobiť stroj na povrchové úpravy brzdových kotúčov kalením s vysokou tvrdosťou.“

Na rotačnom stole stroja sa liatinový brzdový kotúč osobného auta otáča pod laserovou optikou a siedmimi dýzami prívodu prášku. Kabína vysoko rýchleho laserového navárania, nazývaná NaCoat, nanáša dve vrstvy. Najprv 0,1 mm hrubú základnú vrstvu z nehrdzavejúcej ocele. A na ňu nanesie 0,2 mm hrubú funkčnú vrstvu, ktorá je prešpikovaná vysoko tvrdými časticami karbidov. „Po tridsiatich sekundách obrábania vyzerá povrchová vrstva pod mikroskopom ako tabuľka čokolády s celými orieškami: Tvrdé častice prečnievajú“, vysvetľuje pán Lott. „Toto by ešte neznížilo vznik jemného prachu.“

Brzdový kotúč sa teda presunie do brúsky NaGrind, ktorá za pomoci 36 diamantových nástrojov do hladka vybrúsi kotúč. Ultra tvrdý brzdový kotúč pre auto je hotový. Opotrebovávajúca sa vrstva je zhruba desať krát tvrdšia ako na štandardných liatinových kotúčoch. Vydrží oveľa dlhšie.

Vľavo dodáva diskový laser energiu dvom vysoko rýchlym strojom na naváranie. Napravo sa kotúče brúsia na hotovo.

Lúč to vyrieši

Lott: „Nápad, vytvárať tvrdú povrchovú vrstvu brzdových kotúčov, je pochopiteľný. Ale ako?“ Tri procesy boli hneď škrtnuté: elektrochemické povrchové úpravy – príliš špinavý proces. Tepelné povrchové úpravy – príliš pomalé. Striekanie za studena – príliš drahé a nie vhodné pre každý kotúč. Pán Lott sa kvôli čistému procesu a krátkej dobe obrábania rozhodol pre vysoko rýchly variant laserového navárania, takzvané Highspeed Laser Metal Deposition (vysoko rýchle laserové naváranie / HS-LMD).

„No problémy začínajú vždy vtedy, keď chcete dobrý nápad premeniť na skutočnosť“, smeje sa pán Lott, „Liatiny napríklad sú nevďačnými základmi povrchových vrstiev.“ Vrstvy jednoducho nedržia dobre, preto je potrebné veľké množstvo prášku. „Prášok ale konečnom dôsledku tvorí vo výrobnom procese brzdového kotúča 60 až 70 percent výrobných nákladov. Náš stroj teda musí dosahovať vysokú účinnosť využitia prášku, čo znamená využiť toľko privádzaného prášku, koľko je len možné.“ Ako teraz firma Nagel znižuje spotrebu prášku?

„Počas vývoja sme úzko spolupracovali s firmou TRUMPF. A tí aplikujú pri tvarovaní lúča dvojitý trik.“ Technika tvarovania lúča BrightLine Weld rozdeľuje výkon lasera v optickom kábli do dvoch nezávisle od seba regulovateľných zón - do jadra a do plášťa, ako na sprchovacej hlavici s prúdom vody uprostred a po obvode. Vďaka tomu je možné optimálne nastaviť prísun energie a tepla. Na jednej strane to znamená, že sa brzdový kotúč nedeformuje. Na druhej strane je povrchová vrstva výrazne tenšia, preto je potrebné menej prášku. Druhým rozhodujúcim krokom pre spotrebu prášku je bifokálna technológia firmy TRUMPF: Časť laserového lúča mierne zahrieva odliatok, tesne pred tým, ako dopadne prášková sprcha. Vďaka tomu sa prášok ihneď bez problémov prichytí na povrch, namiesto toho, aby sa odrazil a stal sa drahým odpadom. Stroj využíva počas procesu nanášania prášku až 94 percent prášku. Firma Nagel má teraz úspornú metódu výroby pre produkciu brzdových kotúčov s minimom oderu, vyhovujúcich norme Euro 7.

Vďaka riešeniu firmy TRUMPF zvanom BrightLine Weld sa pri procese nanášania prášku prichytí na brzdový kotúč až 94 percent prášku.

Nevedomé vyriešenie problému korodovania elektromobilov

Mimoriadna čerešnička na torte sa ušla aj vodičom elektromobilov: Nie len že sa môžu tešiť z toho, že vďaka extra tvrdým brzdovým kotúčom dokážu brázdiť mestom takmer bez tvorby jemného prachu. Vďaka kotúčom s povrchovou vrstvou sú elektromobily ešte aj bezpečnejšie. Pretože sú odolné voči korózii, teda nehrdzavejú. A to je dobrá správa najmä pre vodičov elektromobilov. Elektromobily brzdia pri každodennom používaní takmer vždy s rekuperáciou, čiže so spätným získavaním energie. Pri tom vzniká odpor v hnacom ústrojenstve, ktoré brzdí vozidlo. Mechanický brzdový kotúč sa používa len zriedka a teda hrdzavie.

„Ak sa Vám potom stane, že na diaľnici musíte pri vysokej rýchlosti náhle naplno zabrzdiť, skorodovaný brzdový kotúč je extrémne kritický čo sa týka bezpečnosti: uvoľňujúce sa čiastočky hrdze výrazne predlžujú brzdnú dráhu“, vysvetľuje pán Lott. S brzdovými kotúčmi s tvrdou povrchovou vrstvou si už ale kvôli tomu nikto nemusí robiť starosti.

Zdravý a bohatý

Pán Lott prevzal pred dva a pol rokom vedenie firmy Nagel a plne sa zameral na transformáciu a na brzdové kotúče. „Naše podnikanie bolo doteraz silne závislé od spaľovacích motorov a zaznamenávalo výrazný pokles. Našim riešením pre brzdové kotúče vyhovujúce normám Euro 7 chceme ponúkať produkt nezávislý od typu pohonu vozidla a zároveň ostať v odvetví, v ktorom sa najlepšie vyznáme.“ Zoznam objednávok mu dáva za pravdu: Počas prvých šiestich mesiacov firma Nagel už vyexpedovala dvojmiestne číslo zariadení pre brzdové kotúče, určené do sériovej výroby.

Výrobcovia a subdodávatelia v automobilovom priemysle sa pripravujú na prechod na normu Euro 7. Prvý automobil s brzdovými kotúčmi s tvrdou povrchovou vrstvou a objaví na cestách pravdepodobne koncom roka 2025: Už prebiehajú rozsiahle testy na testovacích vozidlách. Pán Lott je hrdý na tento obchodný úspech, chvíľu vtipkuje a hneď vraví vážne: „Dôležité je ešte aj niečo iné: Naše zariadenia budú prínosom toho, aby boli ľudia vystavení menšiemu množstvu uvoľneného jemného prášku a ostanú zdraví. Pre mňa to je všeobecne uspokojivý pocit.“

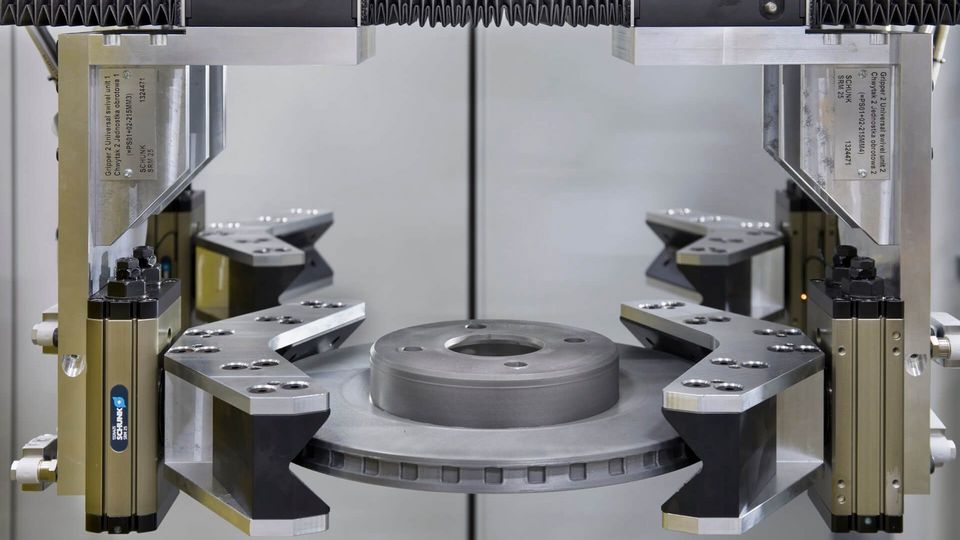

- Chápadlá uchopia brzdový kotúč, ktorý má surový, neopracovaný liatinový povrch a vkladajú ho do komory na povrchové úpravy.

- Stroj na vysoko rýchle laserové naváranie nanáša vysoko tvrdú karbidovú vrstvu. Vďaka ohrevu laserom a tvarovaniu lúča je využitie prášku maximálne.

- Krížové brúsenie: V brúske dostane brzdový kotúč svoj konečný povrch a geometriu. Hotovo.

Tu si prečítajte viac o laserovom naváraní brzdových kotúčov, vyhovujúcich norme Euro 7.